+86-519-83387581

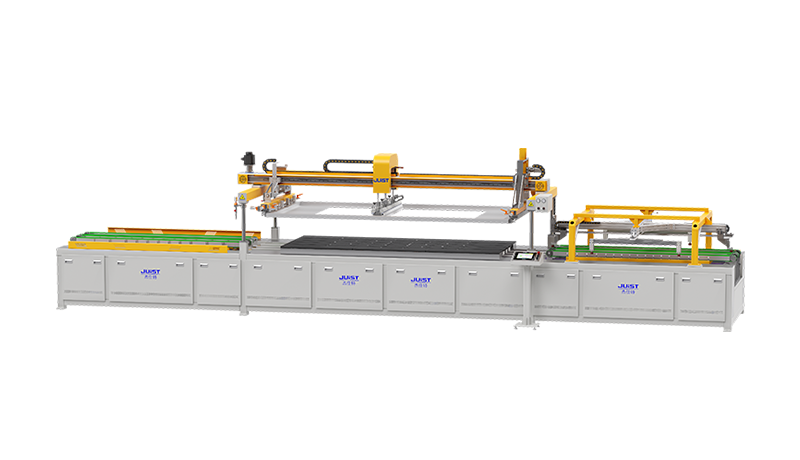

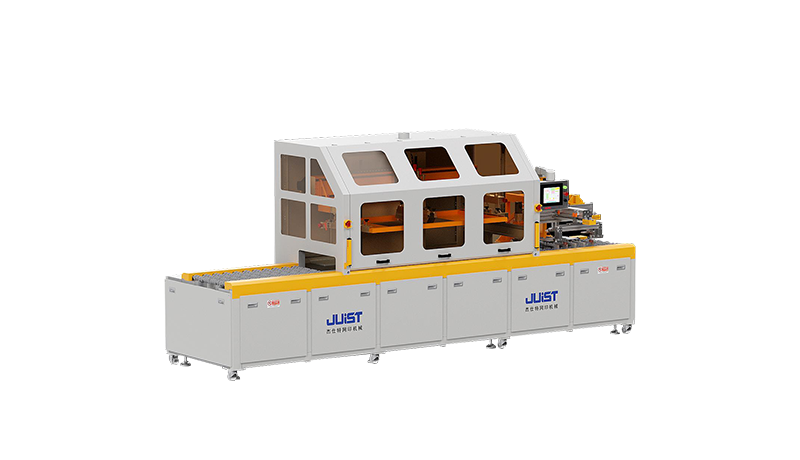

Sa industriya ng pagproseso ng salamin, ang mga makina sa pag -print ng screen ay naglalaro ng isang kailangang -kailangan na papel. Halos lahat ng mga uri ng pagproseso ng salamin ay nangangailangan ng paggamit ng isang screen printer. Depende sa mga tiyak na pangangailangan ng aplikasyon, ang mga makina ng pag -print ng salamin sa screen ay maaaring ikinategorya sa anim na pangunahing uri:

Habang ang mga makina na ito ay mahalaga sa paggawa, ang iba't ibang mga isyu sa kalidad ay maaaring lumitaw sa panahon ng proseso ng pag -print. Kasama sa mga karaniwang problema ang mga pattern o linya na lumilitaw na malabo, magulong, may tuldok, malutong sa mga gilid, chipped, o nakataas. Upang matugunan ang mga hamong ito, mahalagang suriin ang mga sumusunod na potensyal na sanhi:

1. Katatagan ng frame ng screen

Kung ang screen frame ay hindi ligtas na naayos, maaaring maging sanhi ng maling pag -print sa panahon ng pag -print, na humahantong sa mga pangit na pattern o hindi maliwanag na mga linya. Ang pagtiyak na ang frame ay matatag na naka -install ay mahalaga para sa pagpapanatili ng kawastuhan ng pag -print.

2. Distansya sa pagitan ng screen at substrate

Ang agwat sa pagitan ng screen at ang substrate ay dapat na tumpak na nababagay. Ang isang puwang na napakalaki ay maaaring magresulta sa mga blurred na mga kopya, habang ang isang puwang na napakaliit ay maaaring maiwasan ang pagkalat ng tinta nang pantay -pantay. Tinitiyak ng wastong spacing ang pinakamainam na mga resulta ng pag -print.

3. Flatness ng ibabaw ng substrate

Ang kalidad ng ibabaw ng substrate ay direktang nakakaapekto sa kinalabasan ng pag -print. Ang mga hindi pantay na ibabaw ay maaaring maging sanhi ng mga bula ng hangin, hindi pantay na mga pattern, o mga pangit na kopya. Laging tiyakin na ang substrate ay flat bago simulan ang proseso ng pag -print.

4. Anggulo sa pagitan ng squeegee at substrate

Ang anggulo ng squeegee ay nakakaapekto sa presyon na inilalapat sa panahon ng pag -print. Ang mga maling anggulo ay maaaring humantong sa mga pagbaluktot, lalo na sa mga magagandang detalye. Ang pag -aayos sa tamang anggulo ay nagsisiguro na makinis at kahit na ang application ng tinta.

5. Uniform pressure pressure

Ang pare -pareho na presyon sa panahon ng pag -print ay mahalaga. Ang hindi pantay na presyon o labis na puwersa ay maaaring humantong sa hindi sapat na paglipat ng tinta o hindi regular na mga pattern. Bilang karagdagan, ang pagkontrol sa bilis ng paggalaw ng squeegee at pag -iwas sa mga paghinto o muling pag -print sa loob ng parehong lugar ay kritikal para sa pagpapanatili ng pare -pareho.

6. Wastong pagkakapare -pareho ng tinta

Ang lagkit ng tinta ay gumaganap ng isang pangunahing papel sa kalidad ng pag -print. Ang labis na manipis na tinta ay maaaring magresulta sa hindi maliwanag na mga kopya, habang ang labis na makapal na tinta ay maaaring hindi maipasa nang epektibo ang screen mesh, na nagiging sanhi ng malabo o sirang mga pattern. Tiyakin na ang tinta ay halo -halong sa tamang pagkakapare -pareho.

7. Pagkatugma sa pagitan ng tinta at screen mesh

Ang laki ng butil ng tinta ay dapat tumugma sa bilang ng screen mesh. Kung ang mga particle ay masyadong malaki para sa isang high-mesh screen, ang tinta ay magpupumilit na dumaan, na nagreresulta sa mga subpar na kopya. Mahalaga ang pagpili ng tamang tinta para sa iyong screen.

8. Ang bilis ng pagpapatayo at mga kondisyon sa kapaligiran

Ang labis na mabilis na bilis ng pagpapatayo ng tinta, lalo na sa mahangin na mga kapaligiran, ay maaaring maging sanhi ng napaaga na pag -clog ng screen, na humahantong sa hindi kumpletong mga kopya. Ang pagpapanatili ng isang kinokontrol na kapaligiran sa trabaho at tinitiyak ang napapanahong pagpapatayo ng tinta ay maaaring maiwasan ang mga naturang isyu.

9. Pagtutuyo ng mga ahente ng paglilinis

Matapos hugasan ang screen o muling paggawa ng isang substrate, ang anumang natitirang mga ahente ng paglilinis o mga solvent na hindi natuyo nang ganap ay maaaring makompromiso ang kalidad ng pag -print. Ang wastong pagpapatayo ay isang mahalagang hakbang sa proseso ng paghahanda.

Pag -diagnose at paglutas ng mga problema

Kapag nahaharap sa mga isyu sa kalidad sa pag -print ng screen, sumangguni sa mga puntos sa itaas upang makilala ang sanhi ng ugat. Suriin ang bawat kadahilanan na sistematikong at ilapat ang naaangkop na mga hakbang sa pagwawasto. Higit pa sa mga hakbang sa pagpapatakbo na nakabalangkas, maraming mga panlabas na kadahilanan-tulad ng pag-igting sa screen, pinakamainam na distansya ng screen-substrate, paghahanda ng screen, paggamot sa ibabaw ng substrate, at pagbabalangkas ng tinta-ay maaaring makabuluhang nakakaapekto sa kalidad ng pag-print ng screen.

Sa pamamagitan ng pag -ampon ng mga pamantayang kasanayan, masusing pamamahala, at tumpak na mga pagsasaayos ng teknikal, maaari mong makabuluhang mapahusay ang kalidad ng pag -print ng screen at matiyak ang isang walang kamali -mali na pangwakas na produkto. Hindi lamang ito nagpapabuti sa kahusayan ng produksyon ngunit pinalalaki din ang kasiyahan ng customer, na itinatag ang iyong tatak bilang isang pinuno sa industriya ng pagproseso ng salamin. Kung mayroon ka pa ring mga katanungan, mangyaring huwag mag -atubiling makipag -ugnay sa propesyonal na koponan sa Juist para sa tulong: sales@juistmac.com